La Mantención Predectiva considera 3 herramientas de análisis que su objetivo es evaluar el correcto funcionamiento o la detección de anomalías antes que presenten fallas.

Este análisis permite determinar la condición de una máquina mientras funciona bajo condiciones aparentemenete normales. Cuando comienza a generar una falla, cambia la condición de funcionamiento din{amico de la máquina y, cambia también, alguna de las fuerzas que actúan sobre sus piezas. Se produce entonces una variación de las condiciones normales de vibración, las cuales al tacto y al oído humano (debido al ruído que generan las vibraciones) no son perceptibles en un comienzo, por lo que se requiere contar con equipos especiales.

Estas pueden ser:

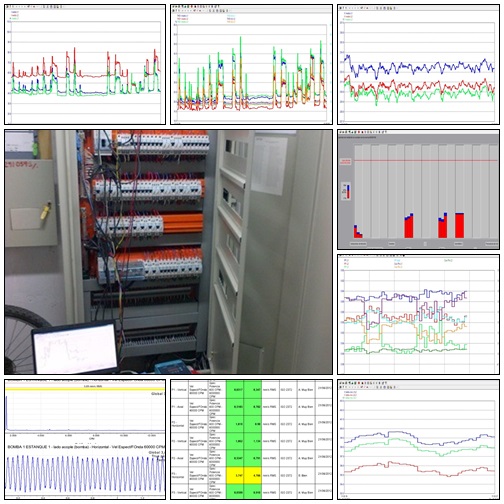

Este análisis tiene por finalidad evaluar la calidad de la energía que entrega la planta eléctrica de un edificio, o cualquier centro de producción por medio de la toma de muestras eléctricas que en su conjunto puedan en forma predictiva indicar anomalías en su funcionamiento y las factibles correcciones.

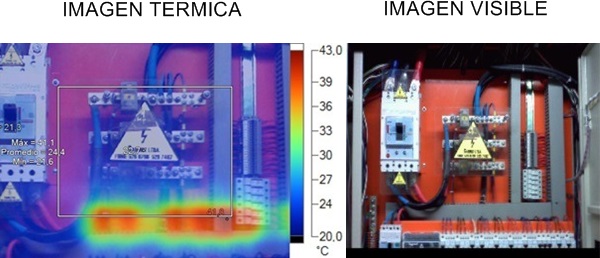

La termografía es una técnica que permite, a distancia y sin ningún contacto, medir y visualizar con precisión temperaturas de superficie. Es una imagen en dos dimensiones en la que podemos apreciar la diferencia de energía térmica, la cual apreciamos como una diferencia de temperatura en la superficie del material. En la mayoría de procesos físicos de la industria, la temperatura es el indicador más utilizado para determinar el estado de un proceso o material, sin necesidad de realizar contacto físico con aquello que estamos visualizando.

La imagen obtenida por termografía puede revelar a ojos de un experto, las posibles causas del mal funcionamiento tanto de aparatos eléctricos y mecánicos, como de los procesos. La termografía nos puede denunciar los componentes que han sufrido un error en el cálculo de sus posibilidades a la hora de trabajar a pleno rendimiento.